Стальная мышь от Filimon

Чудо-грызун из стали для любителей компьютерной экзотики

Стальная мышь от Filimon

Автор: Filimon

Однажды в студеную зимнюю пору (декабрь прошлого года)

Я из дому вышел, был сильный мороз…

Вот решил приколоться с проектом "Крыса из нержавеющей стали"

(навеяно Г. Гаррисоном)

Начал отливать мышь с цельнометаллическим корпусом. Детали делал из нержавеющей стали (из нее изготавливаются медицинские инструменты). Так что мышь получилась инертная и экологически-чистая. Можно было из титана отлить или хром-кобальтвого сплава (КХС) корпус (технические возможности позволяют), но остановила трудоемкость в последующей обработке и цена (титан – около $600 за кг), а мышь 360 грамм весит. Детали, в виду довольно большого объема (спинку и основание) приходится разрезать (чтобы в форму нормально входили и отливались без пор). Потом детали паялись в единое целое.

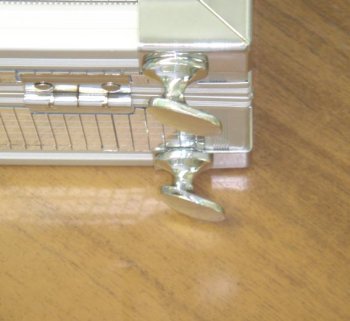

Вот несколько рабочих моментов:1.Колесико скролла предварительно устанавливается по месту.

Мышка Microsoft, оптическая. В субботу зашел на работу забрать спинку от мыши и вижу.

Отлили с огромной дырой в полспины... Такую не запаяешь, в пору окно прорезать как в кейсе. Выхода два:

1. отлить "заплатку" и заварить лазером;

2. закрыть каким-нибудь декоративным материалом.

Найти такую же мышку и заставить переливать заново - еще большая забота. В общем, вырезать окошко я не стал – моветон, знаете ли. Тем более сталь - нержавейка инструментальная (на горелке не плавится - только в индукционной печи) в 3 мм толщиной, а в некоторых местах и того толще. Попробовал пильнуть, а вечером зашел в компьютерный магазин по пути с работы и закупил новую мышку. Вырезал в ней все, что мог.

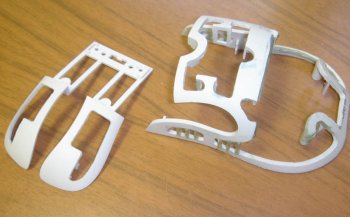

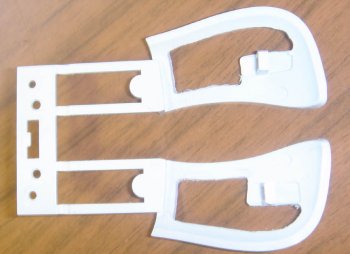

Такая причудливая форма в связи с тем, что с внутренней стороны приходится оставлять различные технологические крепления и выступы.

Кое-что уже отлили заново.

Поры есть, но мелкие. Такие можно заварить лазерной сваркой.

Может и не отличное качество, но бриться можно.

Вот достал анодированную сеточку, попробую закрыть "дырки".

Грубая предварительная обработка деталей.

Потихоньку подгоняю в сборку отдельные части (полировать буду только после того, как буду уверен, что все подходит "без скрипа").

Оборудование, на котором отливали (печи индукционные).

Пескоструйка.

Очень сложно подгонять и притачивать детали друг к другу (когда она из пластика, то на такие мелочи как зазоры не обращают внимания, так как пластик пружинит и сжимается. А сталь не сожмешь и не подгонишь особо). Вот и приходится выверять все чуть ли не с микрометром. Меняю шурупы на винтики и делаю резьбу, предварительно растачивая отведенные для этого технологические стойки.

Это я дома на балконе вечером сегодня сверлил. Одно сверло по металлу хватает ровно на одно отверстие. Смог просверлить только 2,5 дырки, и сверла затупились, масло кипит. Сверлю отверстия в мыше (там где это намечено по плану). Необходимо было просверлить 4 отверстия под резьбу и под винтики. Ушло на это 7 (!!!) сверл! Режущие кромки через 30-40 секунд разогреваются до фиолетового свечения и плавятся (!). И это сверла, закупленные в "правильной" конторе от завода, выпускающего в том числе и сверла. Как вообще мы ракеты запускаем в космос? Там же столько отверстий сверлят. Чем их сверлят?

Поругавшись по поводу сверления, начал нарезать резьбу... Опять проблемы. Отверстия не сквозные - метчик не может нарезать резьбу и упирается в "дно", вращаясь зубчиками снаружи. В пластмассовой мышке проще - там все стянуто на саморезы. А тут как быть?

Нашел выход. Купил двухпроходный метчик и сточил у него вытянутый конус до почти тупого состояния. Теперь резьба может нарезаться почти сразу, но усилие пришлось прилагать значительно большее и труднее контролировать ход метчика по каналу (чтобы не увело в сторону, и не запорол резьбу). С усилием переборщил - на четвертой дырке метчик сломался. На следующий день отнес на работу и почти полчаса высверливал метчик из отверстия алмазным бором при помощи турбинной установки на скорости 300 000 об/мин. Это вам не "дремель", господа (с его "жалкими" 30 000). Шел точно по центру метчика, жестко контролируя "биения". Вроде нигде не задел края резьбы. Получилась как бы "дырка в дырке". После чего легко отломились внутрь все зубчики, застрявшие в нарезаемой ими резьбе.

Но это еще не все. Боковые кнопки мыши, пружинившие за счет таких длинных "выростов" у пластмассового варианта (на фотографии - штырьком книзу), в металле напрочь отказывались выполнять свой профессиональный долг передо мною и родиной.

И что прикажете делать? Правильно - заменить эти "окаянные отростки" на что-нибудь более упругое и податливое. Взял пружинную проволоку и припаял вместо срезанных "отростков". Да не тут-то было! При пайке (серебросодержащий припой, бура и газовая горелка) происходит прогрев и "отпуск" металла. Пружинистость при этом пропадает и проволока становится совершенно обычной. Мне это не надо.

Сама кнопка вмуровывалась в гипс, изогнутая предварительно проволока , прикреплялась к ней расплавленным воском (при нагреве воск сгорает и его место занимает припой). Проволоку также заливали со всех сторон гипсом, оставив только небольшой участок места спайки. После чего спокойно паяли, проволока не успевала прогреться до критической температуры, сохранив при этом так нужные мне пружинистые свойства. Вот результат.

Обработал "тело" мыши до нулевого цикла твердосплавными фрезами и специальной абразивосодержащей резиной. Далее этап полировки. Вылезли скрытые поры и каверны (нет, я все-таки убью этих литейщиков).

Для наглядности выделил их на фотографии. Завтра отдам на лазерную сварку (полезно иметь знакомых разнообразных профессий). Вот еще разметил колесико - хочу и над ним поиздеваться.

Запомните его таким! Пока не пригнали "спину" мышки с лазерной сварки, занимался потихоньку боковыми кнопками. Вот для сравнения что было:

И что стало:

"Нулевую" полировку естественно пока не делаю. Помните, в прошлый раз я показал разметку колесика? Поиздевался, как и обещал:

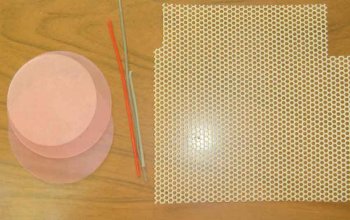

Обычную сетку (с квадратными ячейками) решил не ставить. Определился отливать свою. Особых изысков применять нет смысла, ввиду мелких размеров кнопок и малой площади "окон". Перепробовано несколько вариантов, но остановился на одном. Закупил в строительном магазине решетку на вентиляцию, отодрал из-под решетки пластиковую сетку. Из инструментов: ножницы, полоски моделировочного воска, спиртовка (горелка) и тонкий шпатель (можно скальпель).

Сетка обрезается по контурам окна, изгибается (неплохо держит форму), затем по периметру "оклеивается" полоской воска (просто прижимаю пальцем). Принцип очень прост - смоделированую сетку заливают специальной формовочной массой в форму, затем прогревают до 600-800о С, после такого издевательства пластмасса сгорает, воск испаряется. В образовавшуюся пустоту на центрифуге заливают металл. Это, конечно, упрощенно, но не хочу вас утомлять долгими рассказами. Затем сетка (заготовка) обрабатывается, к ней припаивается стальная (кламмерная проволока), пескоструим, срезаем излишки припоя, полируем.

Затем припасовываем по месту и загибаем проволоку. Вид изнутри.

Да, чуть не забыл. Сделал еще "обвеску" кнопок: "дуги безопасности" крепил, просверлив насквозь и пропаяв изнутри (чтобы снаружи припоя не было видно).

В общем, вот что получилось в итоге.

Конечно, снова пришлось снимать окалину и полировать, но что поделать, если все время появляются новые мысли? Вот для сравнения решетка только из печи и готовый результат.

Наконец-то пришла вчера с оказией мышка из лазерной варки. Сразу же начал моделировку обвес на перед мышки из воска.

Потом пропаяю готовые дуги. Одно из "окон" имеет довольно причудливую форму - помучился с моделировкой сетки. Отлил, но не обрабатывал еще.

Вот тут сеточка на очередное окно нарисовалась.

Вот логотип под сетку отлили и спаяли.

А это обвес на перед ("кенгурятник"). То, что из воска смоделировал.

А это спаял на месте (отбелено, но не отполировано еще).

Отмоделировал вот такие "рога" и отлили на удивление быстро.

Для чего они? Не угадали! Ко мне они никакого отношения не имеют. Все просто - это очередной обвес мыши. Мышки от Microsoft очень удобны и эргономичны. Это и плохо в данном случае. Они не учли, что вес мышки радикально увеличился. При попытке приподнять и передвинуть мышь пальцами - она выскальзывает из моих ослабевших от старости рук. Вот и пришлось изготовить такие рельефные "держалки".

Они отлично прижимаются большим и безымянным пальцами и позволяют легко манипулировать потяжелевшей мышкой. Начал моделировать "позвоночник" и "шкуру" на спинку мышки. Спаял и отполировал.

После этого занялся спиной мыши.

Отливка "позвоночного столба" и одной из половинок спины.

Вид сверху после обработки.

Вот как это будет выглядеть в сборе.

Сетку пока не полировал, все равно еще паять две таких детали и проволочные усики для крепления изнутри. Наконец-то доделал спинку у мышки. Кроме второго "крыла" немного изменил конфигурацию "позвоночника".

Вот они поближе.

Для этого срезал всю сетку по центру и припаял предварительно отлитую заготовку с прорезанными рунами.

А еще отмоделировал дополнительный обвес на перед грызуна.

Зажал в тисках и насверлил дырки, потом сделал восковые детали.

Еще из маленьких страз слепил букву "F”.

Тут какой-то старичок-паучок

Нашу муху в уголок поволок

Хочет бедную убить

Цокотуху погубить!

Вот такой обвес я мутил из воска.

Вот что получилось в итоге.

Mouse-monstruozus приобретает все более четкие очертания.

Отлили мне вот такую деталь.

Что это? А вот что:

И вот его после обработки (почти 4 часа полировки) установил на соответствующее место:

Надпись делалась без применения фрезерных станков с ЧПУ и навороченных лазеров. Взял в магазине канцтоваров буквенную (латиница) кассу для наборных печатей, набрал текст, нагрел на спиртовке, отпечатал на восковой пластинке, отлили, обработал. Вот такая "заводская" деталь и вышла.

Отделка стразами Сваровски.

Стразы подгоняются под отверстия (обточка алмазным инструментом под конус), затем закрепляются эпоксидкой. Начал отливку провода, пока только хвост.

Подвижные сочленения позволяют ему изгибаться (чтобы не перетереть провод).

Изнутри эти сочленения подпружинены во избежание заломов.

Мышка в сборе.

Мой «товарный знак».

В сборе с хвостом.

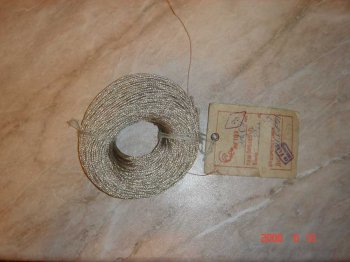

Осталось в принципе сделать место прикрепления хвоста и штекер USB. Вот тут разбирал завалы моддинг-барахла (закупленного или собранного еще 3 года назад). Обнаружил оплетку для провода (купил в прошлом году для мода БП). Почти 60 метров.

Мне полностью металлическая конструкция импонирует больше. Страз натыкал, чтобы и жене понравилось. А то из дому выгонит. Вообще-то это задумывалось, как синтез техники и магии - этакий артефакт давно погибшей цивилизации. Дно мыши из прозрачного красного пластика, подсветка тоже красная - синий никак не подходит. Стразы (цветной хрусталь Сваровски) перепробовал всякие. От пластика до драгоценных камней. Остановился на хрустальных - наиболее рациональное соотношение цены и блеска. Пластик тусклый, а полу- или драгоценные камни применять в виду дороговизны было бы оправдано, если бы мышка была из платины или на худой конец из серебра. Отлили-таки мне крепление хвоста.

Крепление по месту.

В сборе.

На работе срезал изоляцию с мышиного кабеля, под ней обнаружилась медная оплетка, пришлось срезать и ее - просвечивала рыжиной из-под стальной. Под ней обнаружилась серебристая фольга - самое то, что нужно. Привязал провод к проводке - тоненькая жила внутри оплетки для протаскивания проводов. Где-то на 1/3 пути изоляционная лента, которой примотал кабель к проводке, расклеилась от жары и все застряло. Матерясь, нанизал остальную часть вручную. Минут 30-40 на это ушло. Зато теперь хвост тоже стальной. Отлил и обработал кожух для USB-разъема. Сама обработка и полировка заняла около 2,5 часов рабочего времени. Вот что получилось.

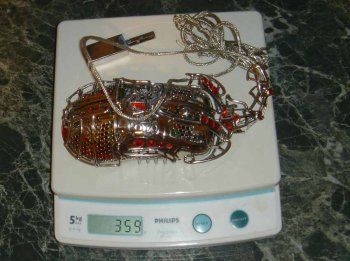

Это пока заготовка без обвеса, гравировки и страз. Как-то меня спрашивали, сколько все это весит в граммах. Вот взвесил.

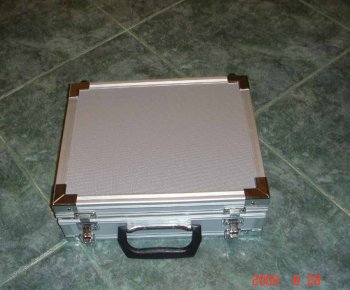

Думаю, еще потяжелеет грамм на 10-20. Начал потихоньку заниматься кейсом для мышки (как иначе нести на сходку уважаемой "экспертной комиссии"?). Прикупил такой чемоданчик.

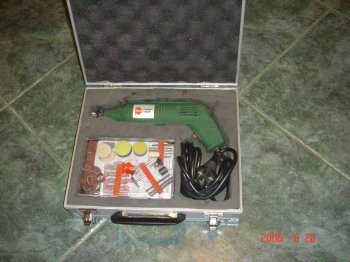

С таким содержимым.

Сразу же сделал вот так.

Так как это мне не нужно, а чемоданчик пригодится. Прикупил лист очень интересного зеркального пластика (реально полное зеркало) на клеевой основе.

Гравер действительно выкинул. У меня на работе аппараты профессиональные - не чета этому. Я только с торца на цангу взглянул - осевое отверстие имеет расхождение от центра (биение) около 1–1,5 мм. Мышка, конечно, подарочно-выставочного направления, но полностью рабочая, все кликает и работает. Моды всегда должны быть функциональны. Выкладываю фотографии готового USB-порта.

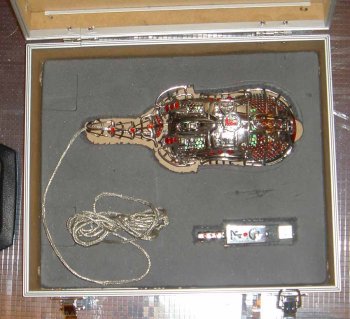

Начал заниматься кейсом. Отрезал ручку и ножки, в вспененной резине вырезал места под мышь и порт.

Обклеиваю стенки зеркальным пластиком.

Прикупил в ручку.

Планирую стразами инкрустировать. Так же приобрел ножки (в девичестве - ручки для комода).

Установил это все.

Сделал вот такую вещь из мышиных ковриков (очень мягкая пористая резина и материал).

Еще вот такого крабика соорудил.

Мышка на столе.

USB-штекер.

Обсуждение статьи идет на нашем форуме.

Рейтинг (голосов):9.36(11)

Личная моддинг коллекция