Качественный кастом-корпус

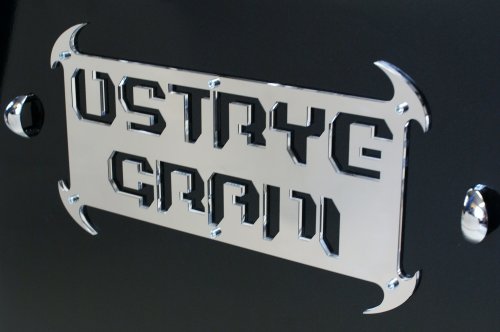

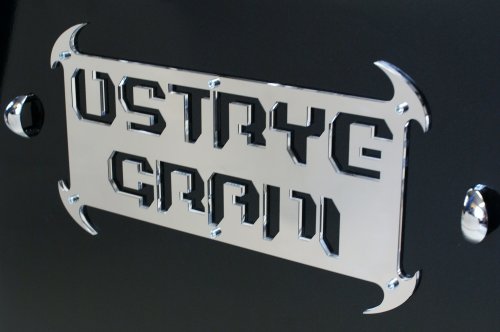

Кастом корпус «Острые Грани»

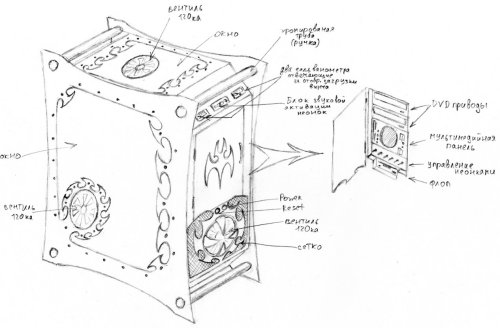

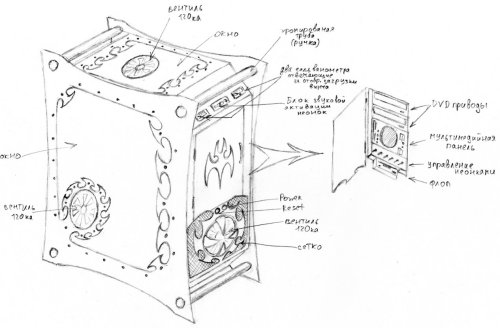

Автор проекта: Глинский Петр aka Mr_PetИдея сделать моддинг системного блока летала у меня в голове долгое время. Учитывая, что у меня уже был акриловый кейс, хотелось чего-то необычного. Пролистав прайсы магазинов с корпусами, стало ясно, что в них хватает изъянов и не нравится их внешний вид. Недолго думая, было принято решение делать корпус полностью с нуля. Основной недостаток большинства кастомных корпусов в их неудобном доступе внутрь корпуса, и как следствие, долгой замене комплектующих. Поэтому главной идеей было создание тихого, удобного и практичного корпуса с возможностью спокойного апгрейда всех комплектующих. Сразу же стало ясно, что использоваться будут тихоходные вентиляторы 120 мм, и что корпус будет не малым по размерам.Первым делом, собрав все мысли воедино и определившись с внешним видом, набросал эскиз на бумаге (так называема альфа версия, в конечном виде он изменился).

После этого наступил период поисков материала. Что было куплено:

- Алюминиевый профиль (уголки и планки);

- Лист алюминия 3м х 1,5м, толщиной 2мм.;

- Оргстекло 1,25м х 1м, толщиной 4 мм;

- Огромное кол-во винтов, заклепок, уголков.

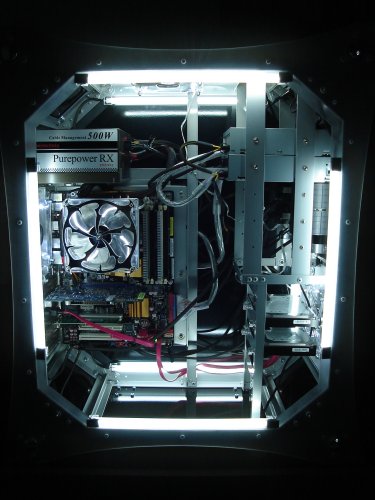

Итак, приступим. Со старого корпуса снял заднюю панель с PCI-слотами и посадочное место для материнской платы. Затем я начал собирать каркас самого корпуса. Основной послужил алюминиевый профиль - уголки на 25 мм и 15 мм. Крепление их довольное простое – два угла под 45 градусов рядом и за ними подрезанная планка (плоский уголок на 90 градусов), связывающая их на заклепках. Так был сделан один бок, а потом точной копией второй. Связал я их между собой уголками на 15 мм.Так как каркас будет основой всего корпуса, то самое время подумать о жесткости конструкции. Для этого были пущены две растяжки из П-образного профиля 20 мм и уголка 20 мм, которые соединены крест-накрест. Из уголка 25 мм вырезаем держатель для БП и крепим на заклепках к П-образной растяжке.Берем ранее вырезанное со старого корпуса место для материнки и с помощью уголков на 15 мм крепим к растяжке – в итоге получаем дополнительную связку с жесткостью и готовое место для материнской платы.Крепление задней панелиТак как на каркасе образовались выступы в виде заклепок, то по всему периметру каркаса наклеиваю шайбы толщиной 1,5 мм (идут под диаметр 5 мм винта). Клей использую Момент Кристалл. На эти шайбы и будут крепиться все наружные панели корпуса к каркасу.

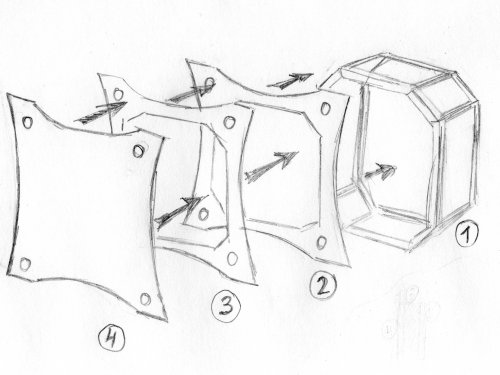

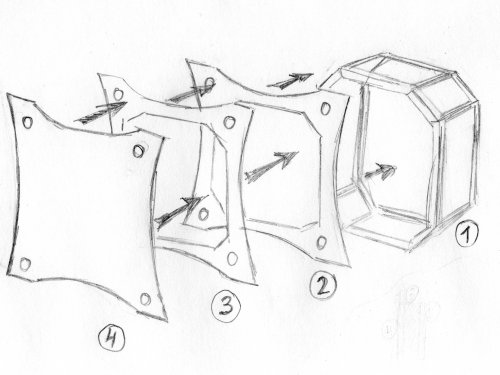

Разметив лист 2мм алюминия, вырезал заднюю панель под размер задней стороны каркаса. Крепить ее будем на винтах 4 мм. Вот тут как раз пригодится снятая со старого корпуса панель с PCI-слотами. Эта панель была не идеальной, поэтому пришлось подрезать и прихватить на заклепках дополнительные планки, чтобы закрыть щели. Также вырезаем отверстие под 120-мм вентилятор.Боковые панелиТак как основной мыслью было создание помимо красивого еще и удобный в плане эксплуатации корпус, то каждая боковина будет состоять из нескольких частей по приведенной ниже схеме.

- Сам каркас с насверленными отверстиями;

- Боковина из алюминия 2 мм с большим внутренним окном, повторяющим форму каркаса;

- Боковина из оргстекла 4 мм с внутренним окном на 2,5 см меньше чем окно в алюминиевой боковине. Эта боковина и боковина №2 крепится намертво к каркасу на заклепках. В ней будут располагаться гайки для крепежа креплений труб;

- Финальная боковая панель, которая и будет сниматься. Она будет держаться на трубах и 4 выступающих винтах. Для снятия нужно будет открутить две колпачковые гайки руками - и боковина снята.

Так как основной материал корпуса алюминий 2 мм, резать его дремелем было бы довольно сложно, из-за этого я пользовался электролобзиком.Совет: при резке металла пилку нужно смачивать маслом, тогда срез проходит быстрее и качественнее.Вырезав грубо квадрат, прикладываю его к каркасу, прихватив струбцинами. Теперь пора наметить будущую форму корпуса. Полукруглую форму сделать очень легко: с помощью немного согнутой металлической линейки. После это начинается процесс отпилки электролобзиком.Совет: в целях безопасности советую надевать защитные очки, респиратор и строительные наушники. Дышать пылью и ходить с зудом в ушах не очень приятно.Выпилив деталь, прикладываем ее к листу алюминия и выпиливаем точную копию. Насверлив отверстия, крепим к каркасу.

Теперь переходим к боковине с оргстеклом и ручкам. Так как корпус будет весить немало (а точнее в самом конце оказалось, что его вес составляет около 15 кг), будем делать ручки. Походив по магазинам, нашел хромированные трубы диаметром 25 мм и крепления к ним (они обычно используются в магазинах для создания витрин). Крепление труб будет довольно необычное – «принцип бутерброда»: сначала идет алюминиевая боковина с насверленными тремя отверстиями под крепеж и центральным отверстием 25 мм под трубу; дальше в боковине из оргстекла сверлятся отверстия по диаметру гайки и одно большое под трубу, вклеивается гайка, а винты немного подтачиваются. В результате получается крепкая система крепежа без выступающих частей. Труба отрезается с выступом на 2 мм, на котором как раз и будет держаться финальная боковина. В самом конце на трубу крепится заглушка, которая создает завершенный вид.По похожему принципу делаются крепления для боковин: в каркасе и первой алюминиевой боковине сверлится отверстие под винт 5 мм; в оргстекле режется отверстие под гайку для винта 5 мм, вклеивается гайка. Затем изнутри каркаса вкручивается винт, который выходит из боковины с оргстеклом на 6 мм. На них и будет закрепляться финальная боковина.По такому принципу отрезаем боковины из оргстекла для каждой стороны. Оргстекло пилим тоже электролобзиком, но на пониженных скоростях, чтобы избежать плавления. Гайки вклеиваем на клей Поксипол. В конечном виде оргстекло шлифуем шкуркой 2000 с добавлением воды для создания матового эффекта.После вырезаем завершающие финальные боковины из алюминия на каждую сторону. Крепим небольшие ручки с каждой стороны для легкого их снятия в дальнейшем. В будущем в одной из них будет окно.

Передняя панель и каркасСоздание креплений для приводов и винчестеров. В данном случае я использовал алюминиевый профиль – уголки 15 мм, уголки 20 мм и планки на 15 и 30 мм. В процессе постройки стало ясно, что устройства на 3,5 дюйма (флоппики) не нужны.Сначала вырезаем из уголков 15 мм рамку под 5,25-дюймовых устройств и крепим к каркасу временно на винтах (в дальнейшем это будет на заклепках). От этого уже и будем дальше идти. Опытным путем вставив CD-привод в рамку, размечаем расположение креплений планок, на которых и будут держаться эти 5-дюймовые устройства. Основой для этого станут планки на 30 мм, которые пойдут от самого верха каркаса. В самом конце по кругу они соединяются рамкой из планки на 15мм. От нее и пойдут крепления для винчестеров.Изначально планировались, что винчестеры будут крепиться с двух сторон, но методом испытаний выяснилось, что достаточно надежного крепления с одной стороны. А крепиться винчестер будет с одной стороны на два винта. Для этого крепим к уже сделанной рамке две планки с каждой стороны (будет идти продолжением) до самого низа каркаса. На них крепим 4 уголка на 20 мм, с промежутком равным в 1,5 винчестера. Это нужно для хорошего охлаждения винчестера в дальнейшем. Из-за того, что винчестеры вибрируют при работе, а также для отсутствия контакта с алюминиевыми уголками – клеим из резины небольшие прослойки на уголки. Резину я брал из велосипедной камеры. В итоге у нас получается крепкое крепление, хороший обдув и красивый визуальный эффект парящего в воздухе винчестера.Последний шаг – насверливаем отверстия в планках для крепежа приводов и винчестеров.

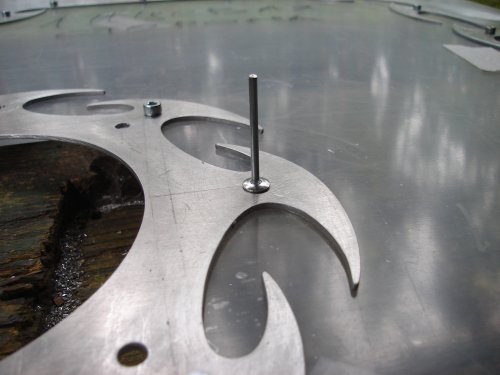

Передняя панель. Обычно 5-дюймовые устройства портят весь внешний вид, поэтому они будут скрыты за открывающейся дверцей. Также на передней панели будет располагаться один вентилятор на 120 мм и сетка.Сначала вырезаем отверстие под 120 мм вентилятор, он будет служить для обдува винчестеров, которые будут располагаться на его высоте. Затем переходим к вырезу узора – режем электролобзиком, затем ровняем обычным напильником и надфилями, а в самом конце все шлифуем шкуркой 2000 для получения идеального результата.Теперь перейдем к крышке. Крепиться она будет стандартным методом на небольших петлях, а держаться будет на магните, расположенным на каркасе.Разметив расположение рамки с приводами, расширяем на 3 мм и получаем границы крышки. Вырезав крышку, я сточил кромки под углом 45 градусов для создания завершенности. Изнутри крышки наклеил небольшой кусок из стали и небольшой кусок на каркас (на нем и будет располагаться магнит). Сам магнит я взял из мебельного магнитного замка. В итоге на расстоянии 5 мм от каркаса, крышка сама притягивается за счет магнита. Также на крышке я разместил ручку для легкого открытия.Вырезка окон и остальных внешних панелейВ корпусе будут окна под стиль самого названия корпуса – с острыми гранями. Окна будут на боковой и верхней панелях.Боковая панель. Сначала я начал с того, что разметил расположение отверстия под 120 мм вентилятор – на уровне видеокарты. Вырезав его, стал намечать узор с помощью трафаретов (сделал из картона). После этого наступил долгий период вырезки, равнения с напильниками и шкурки всех частей узора. Далее вырезал из оргстекла окно, оно в дальнейшем будет крепиться к алюминиевой части на заклепках.Совет: крепя оргстекло к металлу заклепками важно соблюдать одно правило. Часть, которая сжимается на заклепке под действием заклепочника, не должна соприкасаться с оргстеклом, иначе под давлением в этом месте оно треснет. Во избежание этого нужно подкладывать шайбу. Все усилие от сжатия пойдет на шайбу, а не на оргстекло и трещины не будет.

Остальные внешние панели. Начинаем закрывать остальные части корпуса – вырезаем верхнюю и нижнюю панель из алюминия. К нижней панели крепим колесики – для более простого перемещения. На верхней панели будет расположено окно. Теперь настал черед за панелями, которые крепятся под углом 45 градусов к каркасу. После их резки на кромке стыка с другими панелями, делаем угол 45 градусов.Верхнее окно. В верхней панели вырезаем окно по такому же принципу с использованием трафарета. По центру окна делаем отверстие под 120 мм вентилятор.Так как боковые панели (части 2 и 3) крепятся к каркасу на заклепках, которые создают выступ на 2 мм, делаем углубления. Углубления в оргстекле (на 2,5 мм) делаем при помощи сверла по дереву.

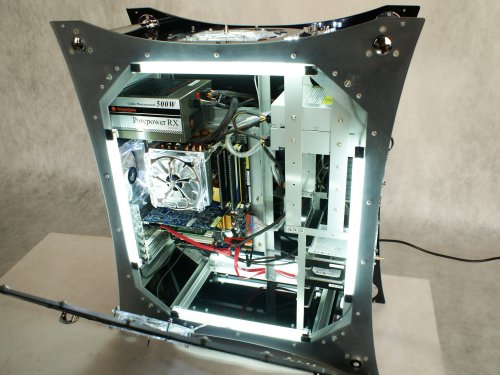

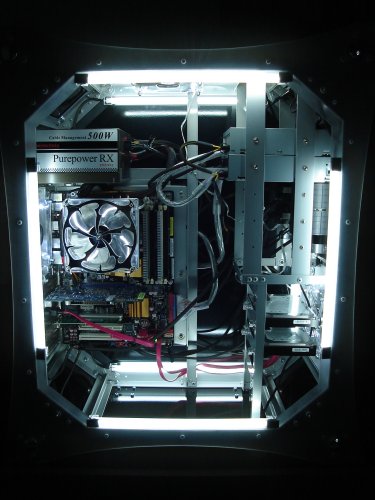

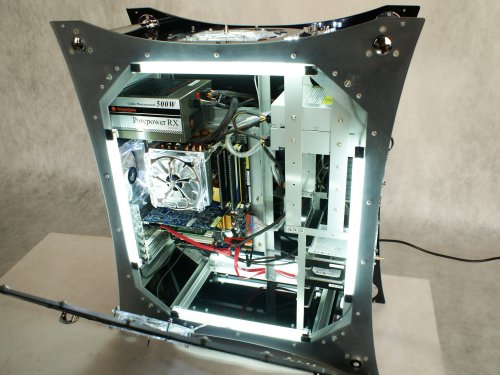

ПокраскаОсновной цвет был выбран черный металлик, а цвет каркаса – серебряный металлик. Перед покраской детали отшлифовал шлифовальной машинкой и обезжирил поверхность уайт-спиритом. На покраску детали я отдавал автомаляру, чтобы не беспокоится за качество покраски.Получив детали после покраски, я принялся за основную сборку всех панелей. На каркас я закрепил боковые панели.

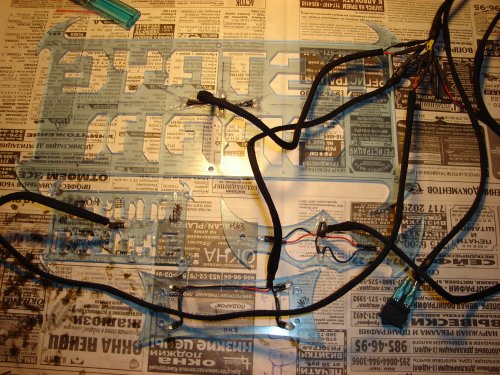

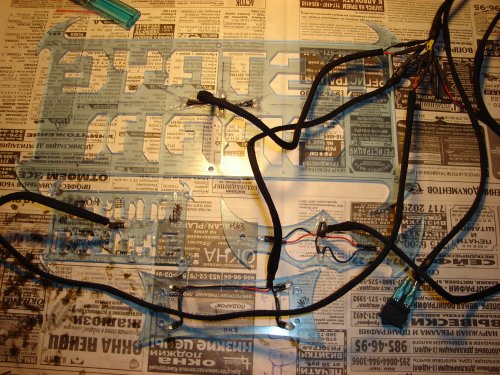

Тонировка оконОставлять прозрачные окна было слишком скучно, поэтому идеей стало создание зеркальных окон: без подсветки окна зеркальные, а с подсветкой они прозрачные. Для этого я купил зеркальную пленку для тонировки стекол авто.Процесс приклейки этой пленки выглядел так. Наклейка пленки делалась в ванной. Сначала подготавливалась деталь - убиралась фаска на краях оргстекла, мылась сторона, куда будем клеить. Затем распыляется раствор с шампунем на саму деталь и стену. После этого пленку защитным слоем прикладываешь к стене - она прилипает. Аккуратно снимаешь саму пленку (подцепить край сложно даже ножом, так как толщина пленки мизерная) и, распыляя мыльной водой на слой с клеем, отдираешь. При этом нельзя допускать складок на пленке, иначе они останутся на поверхности и их будет не убрать. После пленка прикладывается на окно (она не прилипает, так как обе поверхности мыльные). Аккуратно разглаживая резиновым шпателем от центра к краям, убираешь воду - где-то минут 10-15 до исчезновения пузырей. После надо сразу срезать лишнюю пленку по краям, иначе края не прилипнут под весом остатков. Оставляешь сохнуть на сутки. После убираешь надфилем остатки по краям и в отверстиях под винты.Светящиеся накладкиИдея была в создании накладок со светящимися торцами. Они делаются очень просто – сначала идет оргстекло, а затем точно такой же формы металл. Всего выходило 4 накладки: на крышке, на боковой накладке под трубой, на накладке сверху и боковине без окна. Подсветка осуществлялась за счет ярких диодов на 3 мм (яркость 14 канделл), соединенных последовательно. В точке соединения с общим питаниями располагались клеммы (для легкого снятия). В передней накладке под трубой располагались кнопки включения и перезагрузки компьютера. В верхней накладке – блок управления подсветкой, отвечающий за:

- Блок управления неонками, позволяющий вкл./выкл. и режим мигания в такт музыке подсветки 4 неонок;

- Вкл./выкл. подсветки 4 неонок;

- Вкл./выкл. подсветки накладок.

Приступим. Создав эскиз в программе CorelDraw, отдал их на лазерную резку. Получив детали, принялся за создание подсветки. Сначала дремелем я сделал углубления в оргстекле, для размещения в них проводки от подсветки и самих диодов. Затем спаяв последовательно связку из диодов, вклеил их в накладки. Клеил клеем поксипол. Затем провода от подсветки поместил в оплетку. В качестве оплетки использовал обычные черные шнурки. Кнопки включения и перезагрузки компьютера тоже подверглись модернизации – на плоттере вырезал на кнопки рисунок из черной самоклеющейся бумаги в виде букв P (Power) и R (Reset).Сделав подсветку, переходим к полировке внешних стальных накладок. Их я полировал с помощью пасты ГОИ, сначала насадкой с войлоком на дрели, а потом мягкой тканевой насадкой на дремеле. В конечном виде вышло зеркальное отражение.

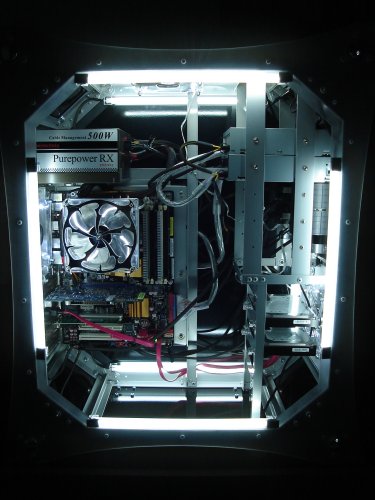

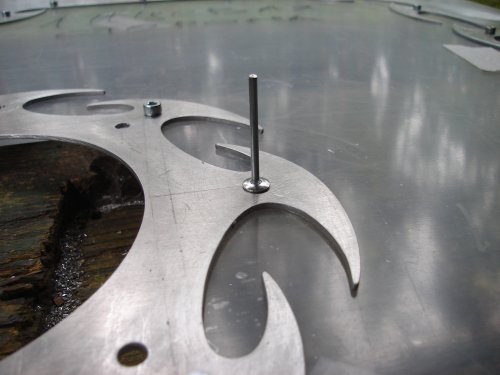

Финишная сборкаТак как использовать готовые грили (решетки на вентилятор) мне не хотелось, их дизайн я решил сделать сам в программе CorelDraw. Основным стилем стала все та же идея острых граней. Только в данном случае хотелось достичь эффекта застывшего на миг движения. Резались эти грили на лазерном станке, а материалом послужило зеркальное оргстекло. В центре гриля был установлен шип, купленный в рок-магазине.Переходим к сборке. Крепим все остальные внешние части. Поклеенное пленкой окно крепим на заклепках с использование шайб. Провода подсветки накладок я проложил в П-образной растяжке каркаса. Провода от реобаса и неонок помещаем в черную оплетку. Инверторы для неонок красим в черный металлик (изначально у них был голубой цвет). Ставим все комплектующие, 4 вентилятора устанавливаем так: на передней и боковой панелях ставим на вдув, а на верхней и задней – на выдув.

ЗаключениеПодводя итог можно обозначить следующее:

- Корпус с комплектующими весит около 21 кг, а без них 15 кг;

- Размер корпуса составляет 255 х 710 х 615 мм (ШхВхГ);

- Работа над корпусам велась около двух лет с перерывами;

- Бюджет, потраченный на создание корпуса, превысил цену большинства имеющихся в продаже корпусов;

- Корпус получился очень тихим.

Готовым результатом я остался очень доволен, получив по-настоящему оригинальный и красивый корпус.Для обсуждения зайдите на наш

форум.

Рейтинг (голосов):7.80(5)

Личная моддинг коллекция